പ്രിസിഷൻ കാസ്റ്റിംഗ് എന്നും വിളിക്കുന്നുനിക്ഷേപ കാസ്റ്റിംഗ്. ഈ കാസ്റ്റിംഗ് പ്രക്രിയ കാസ്റ്റിംഗ് പ്രക്രിയയിൽ ചെറുതാക്കുകയോ മുറിക്കുകയോ ചെയ്യില്ല. വിപുലമായ ആപ്ലിക്കേഷനുകൾ, കാസ്റ്റിംഗിൻ്റെ ഉയർന്ന അളവിലുള്ള കൃത്യത, മികച്ച ഉപരിതല നിലവാരം എന്നിവയുള്ള ഒരു കാസ്റ്റിംഗ് രീതിയാണിത്. ഇത് വളരെ ഉയർന്ന താപനിലയിൽ അല്ല, എയ്റോസ്പേസ്, ദേശീയ പ്രതിരോധം തുടങ്ങിയ ഉയർന്ന കൃത്യതയുള്ള വ്യവസായങ്ങളിൽ ഘടകങ്ങൾ കാസ്റ്റുചെയ്യുന്നതിന് കൂടുതൽ അനുയോജ്യമാണ്. അക്കാലത്ത് അതിൻ്റെ മുൻനിര എയറോ എഞ്ചിനിൽ ടർബൈൻ ബ്ലേഡുകൾ കാസ്റ്റുചെയ്യാൻ സ്റ്റെയിൻലെസ് സ്റ്റീൽ പ്രിസിഷൻ കാസ്റ്റിംഗ് രീതി ആദ്യമായി ഉപയോഗിച്ചത് ഇതാണ്. പൂർത്തിയായ ഉൽപ്പന്നം എല്ലാ വശങ്ങളാലും പ്രശംസിക്കപ്പെട്ടു, ഈ രീതി വ്യാപകമായി പ്രോത്സാഹിപ്പിക്കപ്പെട്ടു. സ്റ്റെയിൻലെസ്സ് സ്റ്റീൽ പ്രിസിഷൻ കാസ്റ്റിംഗ് എന്നത് ഫൗണ്ടറി വ്യവസായത്തിലെ ഒരു സാങ്കേതികതയാണ്, എന്നാൽ ഇത് പരമ്പരാഗത ഫൗണ്ടറി വ്യവസായത്തിൽ നിന്ന് വ്യത്യസ്തമാണ്, കാരണം അധിക മൂല്യംകൃത്യമായ കാസ്റ്റിംഗ് ഉൽപ്പന്നങ്ങൾഉയർന്നതാണ്.

സിലിക്ക സോൾ ഷെൽ പ്രക്രിയ

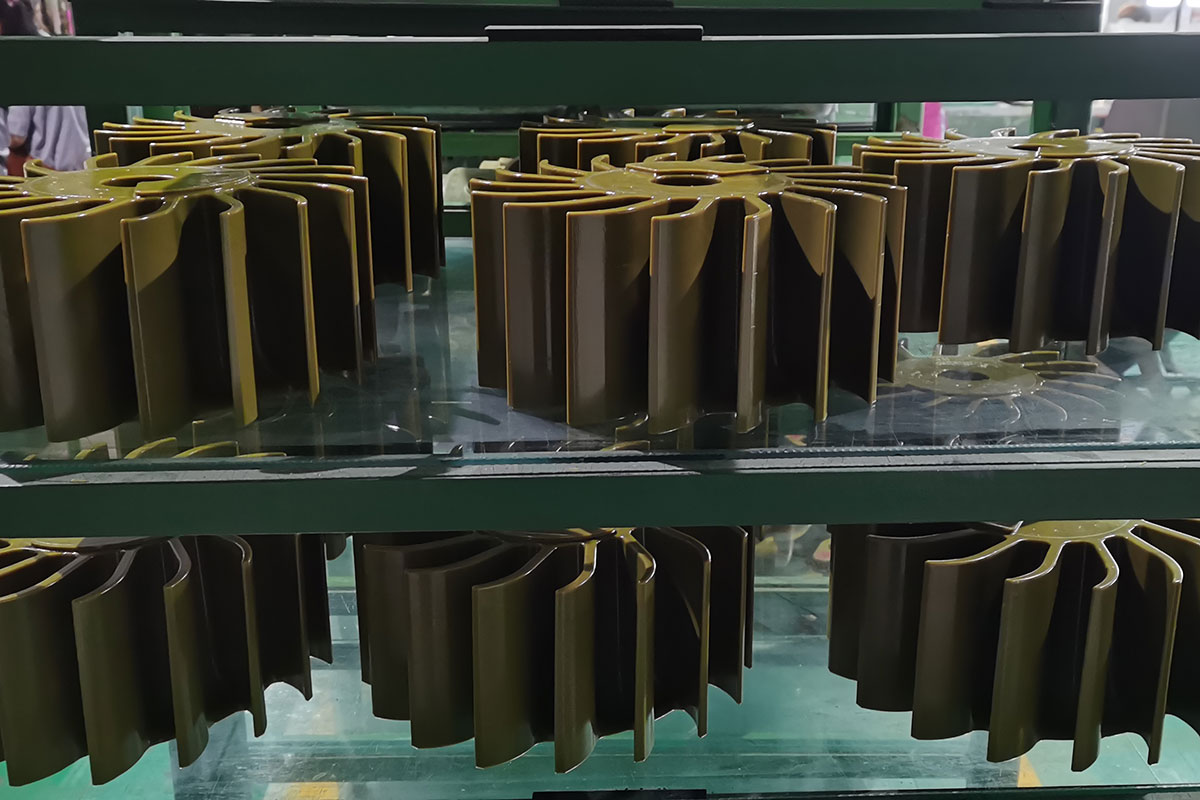

സിലിക്ക സോൾ ഷെൽ നിർമ്മാണ പ്രക്രിയ സാധാരണയായി കൂടുതൽ സങ്കീർണ്ണമായ ആന്തരിക ജ്വലന എഞ്ചിൻ ഭാഗങ്ങൾ കാസ്റ്റിംഗ് വ്യവസായത്തിൽ ഉപയോഗിക്കുന്നു. ഈ രീതിയിൽ ഉപയോഗിക്കുന്ന പൂശുന്നു മെച്ചപ്പെട്ട സ്ഥിരത ഉണ്ട്, ഒരു കെമിക്കൽ കാഠിന്യം പ്രക്രിയ ആവശ്യമില്ല, ഉയർന്ന താപനില പ്രതിരോധിക്കും, രൂപഭേദം മെച്ചപ്പെട്ട പ്രതിരോധം ഉണ്ട്. എന്നിരുന്നാലും, ഈ സാങ്കേതികവിദ്യയ്ക്കും ഈ പോരായ്മയുണ്ട്, അതായത്, മെഴുക് അച്ചിൻ്റെ ചൂട് താരതമ്യേന മോശമാണ്, ഇത് സർഫക്ടാൻ്റുകൾ ചേർത്ത് മെച്ചപ്പെടുത്താം, പക്ഷേ ഇത് ഒരു പരിധിവരെ നിക്ഷേപം വർദ്ധിപ്പിക്കും.

വാട്ടർ ഗ്ലാസ് ഷെൽ പ്രക്രിയ

ഈ രീതി വളരെ നേരത്തെ കണ്ടുപിടിച്ചതാണ്. 1950 കളിലും 1960 കളിലും സോവിയറ്റ് യൂണിയനിൽ നിന്ന് നമ്മുടെ രാജ്യവും ഈ സാങ്കേതികവിദ്യ അവതരിപ്പിച്ചു. ഈ രീതിക്ക് കുറഞ്ഞ ചെലവും താരതമ്യേന ലളിതമായ പ്രവർത്തനവും കുറഞ്ഞ അസംസ്കൃത വസ്തുക്കളുടെ ആവശ്യകതയുമുണ്ട്. പ്രക്രിയയുടെ അടിസ്ഥാന സവിശേഷതകൾ പാരഫിൻ-സ്റ്റിയറിക് ആസിഡ് ലോ-താപനില പൂപ്പൽ മെറ്റീരിയൽ ഉപയോഗിക്കുന്നു, കൂടാതെ ഷെൽ നിർമ്മാണ പ്രക്രിയയിലെ ബൈൻഡർ വാട്ടർ ഗ്ലാസ് ഉപയോഗിക്കുന്നു, ഇത് സ്റ്റെയിൻലെസ് സ്റ്റീൽ പ്രിസിഷൻ കാസ്റ്റിംഗിൽ വ്യാപകമായി ഉപയോഗിക്കുന്നു. എന്നിരുന്നാലും, സിലിക്ക സോൾ ഷെൽ നിർമ്മാണ പ്രക്രിയയുമായി താരതമ്യപ്പെടുത്തുമ്പോൾ ഈ രീതിയുടെ ഏറ്റവും വലിയ പ്രശ്നം, ലഭിച്ച കാസ്റ്റിംഗുകളുടെ ഉപരിതല ഗുണനിലവാരം ശരാശരിയും ഡൈമൻഷണൽ കൃത്യത കുറവുമാണ് എന്നതാണ്. ഈ സാങ്കേതികവിദ്യ അവതരിപ്പിച്ചതിനുശേഷം, താരതമ്യേന വലിയ മെച്ചപ്പെടുത്തലുകൾ വരുത്തിയിട്ടുണ്ട്, പ്രധാനമായും ഇനിപ്പറയുന്ന വശങ്ങളിൽ:

1. ഷെൽ കോട്ടിംഗ് മെച്ചപ്പെടുത്തുക.

ഷെല്ലിൻ്റെ പിൻഭാഗത്തെ കോട്ടിംഗിൽ ഒരു നിശ്ചിത അളവിലുള്ള റിഫ്രാക്റ്ററി കളിമണ്ണ് ചേർക്കുന്നതാണ് പ്രധാന മെച്ചപ്പെടുത്തൽ, ഇത് ഷെല്ലിൻ്റെ ശക്തിയെ വളരെയധികം മെച്ചപ്പെടുത്തുന്നു, കൂടാതെ ഒറ്റ ഷെൽ വറുത്തതും വെടിവയ്ക്കുന്നതും മനസ്സിലാക്കുന്നു.

2. ഹാർഡനറിൻ്റെ ഒപ്റ്റിമൈസേഷൻ.

പരമ്പരാഗത ഹാർഡനർ കൂടുതലും അമോണിയം ക്ലോറൈഡ് ഉപയോഗിക്കുന്നു, എന്നാൽ ഈ മെറ്റീരിയൽ കാസ്റ്റിംഗ് പ്രക്രിയയിൽ വലിയ അളവിൽ അമോണിയയും നൈട്രജൻ ഓക്സൈഡും പുറത്തുവിടും, ഇത് അന്തരീക്ഷത്തെ മലിനമാക്കും. അതിനാൽ, പകരം അലുമിനിയം ക്ലോറൈഡ് ലായനി ഉപയോഗിക്കുന്നു, അലുമിനിയം ക്ലോറൈഡ് ക്രിസ്റ്റൽ കൂടുതൽ ഉപയോഗിക്കുന്നു. ഏജൻ്റിൻ്റെ പ്രഭാവം അമോണിയം ക്ലോറൈഡിന് സമാനമാണ്, എന്നാൽ സമീപ വർഷങ്ങളിൽ, മഗ്നീഷ്യം ക്ലോറൈഡ് ഹാർഡനറിൻ്റെ ഉപയോഗം കാഠിന്യത്തിൻ്റെ വേഗതയുടെയും അവശിഷ്ടത്തിൻ്റെയും കാര്യത്തിൽ താരതമ്യേന വലിയ നേട്ടമാണ്, അതിനാൽ ഇപ്പോൾ മഗ്നീഷ്യം ക്ലോറൈഡ് ഒരു ഹാർഡ്നറായി ഉപയോഗിക്കാൻ കൂടുതൽ ചായ്വുള്ളതാണ്. .

3. കോമ്പോസിറ്റ് ഷെൽ.

വാട്ടർ ഗ്ലാസ് കോട്ടിംഗിൻ്റെ ഷെല്ലിൻ്റെ ഉപരിതല ഗുണനിലവാരത്തിന് ചില തകരാറുകൾ ഉള്ളതിനാൽ, പല യഥാർത്ഥ ഭാഗങ്ങളും മൾട്ടി-ലെയർ മോൾഡ് കോമ്പോസിറ്റ് കാസ്റ്റിംഗിൻ്റെ രൂപത്തിൽ കാസ്റ്റുചെയ്യുന്നു, ഇത് ഒരു വശത്ത് ചെലവ് ലാഭിക്കുകയും മറുവശത്ത് കാസ്റ്റിംഗിൻ്റെ ഉപരിതല ഗുണനിലവാരം മെച്ചപ്പെടുത്തുകയും ചെയ്യുന്നു. കൈ.

4. പുതിയ സാങ്കേതികവിദ്യയുടെ വികസനം.

നിലവിൽ, കൂടുതൽ പക്വതയുള്ള പുതിയ പ്രക്രിയകൾ സ്വയം പ്രൈമിംഗ് കാസ്റ്റിംഗ് പ്രക്രിയ, നുരയെ പ്ലാസ്റ്റിക് പൂപ്പൽ, ഉരുകിയ മോൾഡ് ഷെൽ കാസ്റ്റിംഗ്, മറ്റ് പ്രക്രിയകൾ എന്നിവ ആയിരിക്കണം. ഈ പ്രക്രിയകൾക്ക് ചില വശങ്ങളിൽ മുൻനിര ഗുണങ്ങളുണ്ട്, എന്നാൽ ഭാവിയിലെ മെച്ചപ്പെടുത്തലുകൾ ഇപ്പോഴും ശാസ്ത്ര-സാങ്കേതിക തൊഴിലാളികളെ ആകർഷിക്കും.

റാപ്പിഡ് പ്രോട്ടോടൈപ്പിംഗ് ടെക്നോളജി ഉപയോഗിച്ച് മൾട്ടി-ടെക്നോളജി ക്രോസ് ഉപയോഗം

സ്റ്റെയിൻലെസ് സ്റ്റീൽ പ്രിസിഷൻ കാസ്റ്റിംഗ് മെഴുക് അച്ചുകൾ നിർമ്മിക്കുന്ന പ്രക്രിയയിൽ രൂപകൽപ്പനയും പൂപ്പൽ നിർമ്മാണവും കൂടുതൽ സങ്കീർണ്ണവും സമയമെടുക്കുന്നതുമാണ്, എന്നാൽ ദ്രുതഗതിയിലുള്ള പ്രോട്ടോടൈപ്പിംഗ് സാങ്കേതികവിദ്യയ്ക്ക് ഈ പോരായ്മ നികത്താനാകും. മെറ്റീരിയൽ പരിമിതികൾ കാരണം ദ്രുതഗതിയിലുള്ള പ്രോട്ടോടൈപ്പിംഗ് സാങ്കേതികവിദ്യ മാത്രം നടപ്പിലാക്കാൻ കഴിയില്ല, അതിനാൽ സമീപ വർഷങ്ങളിൽ പോളിമർ സാങ്കേതികവിദ്യ ഉപയോഗിച്ച് കാസ്റ്റിംഗിൻ്റെ വൃത്താകൃതി നേടുകയും തുടർന്ന് സ്റ്റെയിൻലെസ് സ്റ്റീൽ പ്രിസിഷൻ കാസ്റ്റിംഗിൽ ഉപയോഗിക്കുന്ന മെഴുക് പൂപ്പൽ നിർമ്മിക്കുകയും ചെയ്യുന്നു. ഉദാഹരണത്തിന്, ലൈറ്റ് ക്യൂറിംഗ് ത്രിമാന മോഡലിംഗ് ടെക്നോളജി (SLA), സെലക്ടീവ് ലേസർ സിൻ്ററിംഗ് ടെക്നോളജി (SLS). ഈ രണ്ട് സാങ്കേതികവിദ്യകളും നിലവിൽ നിക്ഷേപ കാസ്റ്റിംഗുമായി സംയോജിച്ച് ഉപയോഗിക്കുന്ന താരതമ്യേന പക്വതയുള്ള സാങ്കേതികവിദ്യകളാണ്. SLA സാങ്കേതികവിദ്യയ്ക്ക് ഉയർന്ന അളവിലുള്ള കൃത്യത നൽകാൻ കഴിയും, പ്രത്യേകിച്ച് ഭാഗങ്ങൾക്ക്. ബാഹ്യ ഉപരിതലത്തിൻ്റെ കൃത്യത, SLS, ഒരു പരിധി വരെ, അസംസ്കൃത വസ്തുക്കൾ അല്പം വിലകുറഞ്ഞതാണ്, എന്നാൽ SLA സാങ്കേതികവിദ്യയുമായി താരതമ്യപ്പെടുത്തുമ്പോൾ കൃത്യതയ്ക്കും ഒരു നിശ്ചിത വിടവുണ്ട്, ഇത് ചില കാസ്റ്റിംഗ് ജോലികൾക്ക് അനുയോജ്യമാണ്. എന്നിരുന്നാലും, ഉപയോഗസമയത്ത് ദ്രുത പ്രോട്ടോടൈപ്പിംഗ് സാങ്കേതികവിദ്യയുടെയും സ്റ്റെയിൻലെസ് സ്റ്റീൽ പ്രിസിഷൻ കാസ്റ്റിംഗ് സാങ്കേതികവിദ്യയുടെയും പ്രധാന സംയോജനം നിയന്ത്രിക്കാൻ ശ്രദ്ധിക്കേണ്ടതുണ്ട്, അതായത് ചെലവ് നിയന്ത്രണത്തിൻ്റെ സമഗ്രമായ പരിഗണനയും ഭാഗങ്ങളുടെ കാസ്റ്റിംഗ് കൃത്യതയും, ഉചിതമായ ബാലൻസ് പോയിൻ്റ് തിരഞ്ഞെടുക്കുന്നത് ദ്രുത പ്രോട്ടോടൈപ്പിംഗ് സാങ്കേതികവിദ്യയാണ്. നിക്ഷേപ കാസ്റ്റിംഗ് സാങ്കേതികവിദ്യയും. ജൈവ സംയോജനത്തിൻ്റെ പ്രധാന പ്രശ്നം.

കമ്പ്യൂട്ടർ സാങ്കേതികവിദ്യയ്ക്കൊപ്പം മൾട്ടി-ടെക്നോളജി ക്രോസ് ഉപയോഗം

സ്റ്റെയിൻലെസ് സ്റ്റീൽ പ്രിസിഷൻ കാസ്റ്റിംഗ് പ്രക്രിയയിലെ പ്ലാൻ രൂപകല്പനയും ഒപ്റ്റിമൈസേഷൻ ജോലിയും താരതമ്യേന അധ്വാനവും സമയവും ചെലവഴിക്കുന്ന ജോലിയാണ്. സമീപ വർഷങ്ങളിൽ, കമ്പ്യൂട്ടർ സാങ്കേതികവിദ്യയുടെ തുടർച്ചയായ വികാസത്തോടെ, വലിയ അളവിലുള്ള കണക്കുകൂട്ടലും കൃത്യമായ കണക്കുകൂട്ടലും ആവശ്യമായ നിരവധി വ്യവസായങ്ങൾ കമ്പ്യൂട്ടർ ജോലികൾ അവതരിപ്പിച്ചു, അതിനനുസരിച്ച് ProCAST, AutoCAD, AFSolid, Anycasting, മറ്റ് സോഫ്റ്റ്വെയറുകൾ എന്നിങ്ങനെ വിവിധ കണക്കുകൂട്ടൽ സോഫ്റ്റ്വെയറുകൾ വികസിപ്പിച്ചെടുത്തിട്ടുണ്ട്. . ഈ സോഫ്റ്റ്വെയറുകൾക്ക് സ്റ്റെയിൻലെസ് സ്റ്റീൽ പ്രിസിഷൻ കാസ്റ്റിംഗിൻ്റെ രൂപകൽപ്പനയും കാസ്റ്റിംഗ് പ്രക്രിയയും കണക്കാക്കാനോ അനുകരിക്കാനോ കഴിയും. നിലവിലെ ഒപ്റ്റിമൈസേഷൻ സ്കീം ഡാറ്റ കണക്കുകൂട്ടൽ വഴി ഒപ്റ്റിമൈസ് ചെയ്യാൻ കഴിയും. കാസ്റ്റിംഗിൻ്റെ വികസനം പ്രോത്സാഹിപ്പിക്കുന്നതിൽ ഒരു നല്ല പങ്ക് വഹിച്ചിട്ടുണ്ട്. എന്നിരുന്നാലും, നിലവിലെ ഉപയോഗ പ്രക്രിയയിൽ, കമ്പ്യൂട്ടർ സോഫ്റ്റ്വെയറിൻ്റെ മോഡലിംഗ് പ്രയോഗക്ഷമതയും മെറ്റീരിയലിൻ്റെ തെർമോഫിസിക്കൽ പാരാമീറ്ററുകളും ഞങ്ങൾ ശ്രദ്ധിക്കണമെന്ന് ഞങ്ങൾ കണ്ടെത്തി. ഈ പ്രശ്നങ്ങൾക്കുള്ള നല്ലൊരു പരിഹാരം സ്റ്റെയിൻലെസ്സ് സ്റ്റീൽ പ്രിസിഷൻ കാസ്റ്റിംഗിൻ്റെ വികസന സമയം വളരെ കുറയ്ക്കും.

പോസ്റ്റ് സമയം: ഒക്ടോബർ-21-2021