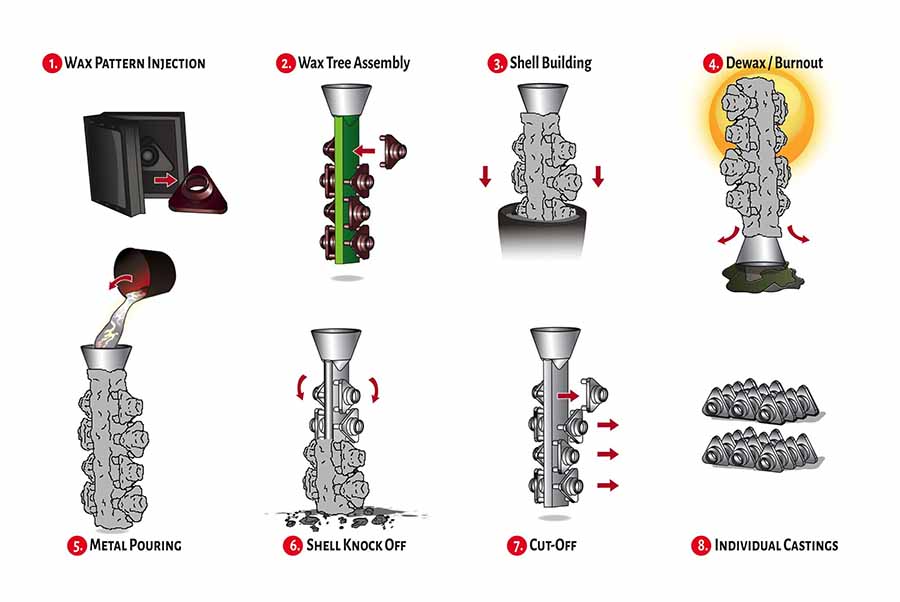

നിക്ഷേപ കാസ്റ്റിംഗ്ആവശ്യമായ കാസ്റ്റിംഗുകൾക്കനുസരിച്ച് പ്രത്യേകവും അതുല്യവുമായ ടൂളുകൾ നിർമ്മിച്ച മെഴുക് പാറ്റേണുകൾ ഉപയോഗിക്കുന്നു. മെഴുക് പാറ്റേണുകൾ (പ്രതിരൂപങ്ങൾ) ചൂടുള്ള ഉരുകിയ ലോഹങ്ങളെയും അലോയ്കളെയും നേരിടാൻ ശക്തമായ ഒരു ഷെൽ രൂപപ്പെടുത്തുന്നതിന് ബോണ്ടഡ് റിഫ്രാക്റ്ററി മെറ്റീരിയലുകളുടെ പാളികളാൽ ചുറ്റപ്പെട്ടിരിക്കുന്നു. ഡി-വാക്സ് പ്രക്രിയ ഒരു പൊള്ളയായ അറ അനുവദിക്കുന്നതിനായി മെഴുക് നീക്കം ചെയ്യും, അങ്ങനെ ഉരുകിയ ലോഹം ആവശ്യമുള്ള കാസ്റ്റിംഗ് ഭാഗങ്ങൾ രൂപപ്പെടുത്തുന്നതിന് അവ നിറയ്ക്കുന്നു. അതുകൊണ്ടാണ് നിക്ഷേപ കാസ്റ്റിംഗിനെ നഷ്ടപ്പെട്ട മെഴുക് കാസ്റ്റിംഗ് പ്രക്രിയ എന്നും വിളിക്കുന്നത്. ആധുനിക ഇൻവെസ്റ്റ്മെൻ്റ് കാസ്റ്റിംഗ് ഫൗണ്ടറിയിൽ, ബോണ്ടഡ് മെറ്റീരിയലുകൾ പ്രധാനമായും സിലിക്ക സോൾ, വാട്ടർ ഗ്ലാസ് എന്നിവയെ പരാമർശിക്കുന്നു, ഇത് അതിൻ്റെ മികച്ച ഉപരിതലം ഉറപ്പാക്കാൻ കഴിയും.നിക്ഷേപ കാസ്റ്റിംഗുകൾ. നിക്ഷേപ കാസ്റ്റിംഗ് പ്രക്രിയ പലപ്പോഴും കാർബൺ സ്റ്റീൽ കാസ്റ്റിംഗുകൾ, അലോയ് സ്റ്റീൽ കാസ്റ്റിംഗുകൾ എന്നിവ നിർമ്മിക്കാൻ ഉപയോഗിക്കുന്നു.സ്റ്റെയിൻലെസ്സ് സ്റ്റീൽ കാസ്റ്റിംഗുകൾപിച്ചള കാസ്റ്റിംഗുകളും. ഈ ലേഖനത്തിൽ, നിക്ഷേപ കാസ്റ്റിംഗിൻ്റെ പ്രധാന ഘട്ടങ്ങൾ പരിചയപ്പെടുത്താൻ ഞങ്ങൾ ശ്രമിക്കുന്നു.

വാക്സ് കുത്തിവയ്പ്പിനുള്ള ടൂളിംഗ് വികസിപ്പിക്കുക

ആവശ്യമുള്ള കാസ്റ്റിംഗുകൾ അനുസരിച്ച്, പോസ്റ്റ്-മെഷീനിംഗിനും സാധ്യമായ ചുരുങ്ങലിനുമുള്ള അലവൻസ് കണക്കിലെടുത്ത്, ഇൻവെസ്റ്റ്മെൻ്റ് കാസ്റ്റിംഗ് ഫൗണ്ടറിയിലെ എഞ്ചിനീയർമാർ ലോഹത്തിൽ പൂപ്പൽ രൂപകൽപ്പന ചെയ്യുകയും നിർമ്മിക്കുകയും വേണം (ഇതിനെ "ഡൈ" എന്നും വിളിക്കുന്നു) മെഴുക് പാറ്റേണുകൾ നിർമ്മിക്കാനുള്ള ഉപകരണങ്ങളും.

ഒരു മെഴുക് പാറ്റേൺ സൃഷ്ടിക്കുന്നു

ആധുനികത്തിൽനഷ്ടപ്പെട്ട മെഴുക് കാസ്റ്റിംഗ് ഫൗണ്ടറി, മെഴുക് പാറ്റേണുകൾ സാധാരണയായി ഒരു ലോഹ ഉപകരണത്തിലേക്ക് മെഴുക് കുത്തിവയ്ക്കുകയോ പ്രത്യേക ഇഞ്ചക്ഷൻ മെഷീനുകൾ ഉപയോഗിച്ച് "ഡൈ" ചെയ്യുകയോ ചെയ്താണ് നിർമ്മിക്കുന്നത്. ഒന്നിലധികം കാസ്റ്റിംഗുകൾക്കായി, കലാകാരൻ്റെ ശിൽപത്തിൽ നിന്ന് സാധാരണയായി ഒരു സിലിക്കൺ ഉപകരണം നിർമ്മിക്കുകയും മെഴുക് കുത്തിവയ്ക്കുകയോ തത്ഫലമായുണ്ടാകുന്ന അറയിലേക്ക് ഒഴിക്കുകയോ ചെയ്യുന്നു.

വാക്സ് ട്രീ അസംബ്ലി

ഒരു സമയം ചെറിയ ഭാഗങ്ങൾ നിർമ്മിക്കുന്നത് സാധാരണയായി ലാഭകരമല്ല, അതിനാൽ മെഴുക് പാറ്റേണുകൾ സാധാരണയായി മെഴുക് സ്പ്രൂവിൽ ഘടിപ്പിച്ചിരിക്കുന്നു. പാറ്റേണിനും സ്പ്രൂവിനും ഇടയിലുള്ള മെഴുക് ഗേറ്റുകൾ എന്ന് വിളിക്കപ്പെടുന്നു, കാരണം അവ ഉരുകിയ അലോയ്യുടെ ദിശയെയും ഒഴുക്കിനെയും പാറ്റേൺ സൃഷ്ടിച്ച ശൂന്യതയിലേക്ക് തള്ളുന്നു. സ്പ്രൂ രണ്ട് ഉദ്ദേശ്യങ്ങൾ നിറവേറ്റുന്നു

- 1. ഒന്നിലധികം പാറ്റേണുകൾ ഒരു മോൾഡിലേക്ക് കൂട്ടിച്ചേർക്കാൻ ഒരു മൗണ്ടിംഗ് ഉപരിതലം നൽകുന്നു, അത് പിന്നീട് അലോയ് കൊണ്ട് നിറയും

- 2. മെഴുക് പാറ്റേണുകൾ സൃഷ്ടിച്ച ശൂന്യതയിലേക്ക് ഉരുകിയ അലോയ്ക്ക് ഒരു ഫ്ലോ പാത്ത് നൽകുന്നു.

ഷെൽ ബിൽഡിംഗ്

മെഴുക് മരത്തിന് ചുറ്റും ഒരു സെറാമിക് ഷെൽ നിർമ്മിക്കുക എന്നതാണ് പ്രക്രിയയുടെ അടുത്ത ഘട്ടം. ഈ ഷെൽ ഒടുവിൽ ലോഹം ഒഴിക്കുന്ന അച്ചായി മാറും. ഷെൽ നിർമ്മിക്കാൻ, മരം ഒരു സെറാമിക് ബാത്ത് അല്ലെങ്കിൽ സ്ലറിയിൽ മുക്കി. മുക്കി ശേഷം, നല്ല മണൽ അല്ലെങ്കിൽ ആർദ്ര ഉപരിതലത്തിൽ പ്രയോഗിക്കുന്നു. പൂപ്പൽ ഉണങ്ങാൻ അനുവദിച്ചിരിക്കുന്നു, കൂടാതെ ഒരു ലേയേർഡ് സെറാമിക് മോൾഡ് വരെ പ്രക്രിയ നിരവധി തവണ ആവർത്തിക്കുന്നു, പകരുന്ന പ്രക്രിയയിൽ ഉരുകിയ ലോഹത്തിൻ്റെയും അലോയ്കളുടെയും സമ്മർദ്ദത്തെ നേരിടാൻ കഴിയും.

Dewax / Burnout

അച്ചിൽ ലോഹം ഒഴിക്കുന്നതിനുമുമ്പ്, ഷെൽ ചൂടാക്കി മെഴുക് നീക്കംചെയ്യുന്നു. ഇത് സാധാരണയായി ഒരു വലിയ, വ്യാവസായിക പ്രഷർ കുക്കർ പോലെയുള്ള ഒരു സ്റ്റീം-ഡീവാക്സ് ഓട്ടോക്ലേവിലാണ് ചെയ്യുന്നത്. മറ്റൊരു രീതി ഫ്ലാഷ് ഫയർ ഓവൻ ഉപയോഗിക്കുന്നു, അത് മെഴുക് ഉരുകുകയും കത്തിക്കുകയും ചെയ്യുന്നു. മെഴുക് ശേഖരിച്ച് അടുത്ത മെഴുക് പാറ്റേണുകൾ നിർമ്മിക്കാൻ വീണ്ടും ഉപയോഗിക്കാം. പല നിക്ഷേപ കാസ്റ്റിംഗ് ഫൗണ്ടറികളും കച്ചേരിയിൽ രണ്ട് രീതികളും ഉപയോഗിക്കുന്നു. ഫ്ലാഷ് ഫയർ അവശിഷ്ടമായ മെഴുക് കത്തിക്കുകയും ഷെല്ലിനെ സുഖപ്പെടുത്തുകയും ചെയ്യുന്നു, ഉരുകിയ ലോഹവും അലോയ്കളും സ്വീകരിക്കാൻ തയ്യാറാണ്.

മെറ്റൽ ഒഴിക്കൽ

ലോഹം സെറാമിക് മോൾഡിലേക്കോ ഷെല്ലിലേക്കോ ഒഴിക്കുന്നതിനുമുമ്പ്, മുഴുവൻ പൂപ്പലും നിറയുന്നതിനുമുമ്പ് ഉരുകിയ അലോയ് ഘനീഭവിക്കുന്നതോ മരവിപ്പിക്കുന്നതോ തടയുന്നതിന് പൂപ്പൽ ഒരു പ്രത്യേക താപനിലയിൽ ചൂടാക്കുന്നു. ഇൻഡക്ഷൻ മെൽറ്റിംഗ് എന്നറിയപ്പെടുന്ന ഒരു പ്രക്രിയ ഉപയോഗിച്ച് അലോയ് ഒരു സെറാമിക് കപ്പിൽ (ക്രൂസിബിൾ എന്ന് വിളിക്കുന്നു) ഉരുകുന്നു. ഉയർന്ന ഫ്രീക്വൻസി വൈദ്യുത പ്രവാഹം ലോഹത്തിനുള്ളിൽ വൈദ്യുത മണ്ഡലങ്ങൾ സൃഷ്ടിക്കുന്ന ലോഹത്തിന് ചുറ്റും ഒരു കാന്തികക്ഷേത്രം സൃഷ്ടിക്കുന്നു (എഡ്ഡി പ്രവാഹങ്ങൾ). മെറ്റീരിയലിൻ്റെ വൈദ്യുത പ്രതിരോധം കാരണം എഡ്ഡി പ്രവാഹങ്ങൾ അലോയ് ചൂടാക്കുന്നു. അലോയ് അതിൻ്റെ നിർദ്ദിഷ്ട താപനിലയിൽ എത്തുമ്പോൾ, അത് അച്ചിൽ ഒഴിച്ചു, പൂപ്പൽ തണുക്കാൻ അനുവദിക്കും.

ഷെൽ നോക്ക് ഓഫ്

തണുത്തുകഴിഞ്ഞാൽ, ചുറ്റിക, ഉയർന്ന മർദ്ദമുള്ള വാട്ടർ ബ്ലാസ്റ്റിംഗ് അല്ലെങ്കിൽ വൈബ്രേറ്ററി ടേബിൾ പോലുള്ള മെക്കാനിക്കൽ രീതികളിലൂടെ ലോഹത്തിൽ നിന്ന് ഷെൽ മെറ്റീരിയൽ നീക്കംചെയ്യുന്നു. പൊട്ടാസ്യം ഹൈഡ്രോക്സൈഡിൻ്റെയോ സോഡിയം ഹൈഡ്രോക്സൈഡിൻ്റെയോ ചൂടാക്കിയ കാസ്റ്റിക് ലായനി ഉപയോഗിച്ച് ഷെൽ നീക്കം ചെയ്യുന്നത് രാസപരമായും സാധ്യമാണ്, എന്നാൽ പാരിസ്ഥിതികവും ആരോഗ്യപരവുമായ ആശങ്കകൾ കാരണം ഈ സമീപനം ഘട്ടം ഘട്ടമായി നിർത്തലാക്കുകയാണ്.

വിച്ഛേദിക്കുക

ഷെൽ മെറ്റീരിയൽ നീക്കം ചെയ്തുകഴിഞ്ഞാൽ, സ്പ്രൂവും ഗേറ്റുകളും സ്വമേധയാ അല്ലെങ്കിൽ ചോപ്പ് സോ, ടോർച്ച് ലേസർ കട്ടിംഗ് എന്നിവ ഉപയോഗിച്ച് മുറിക്കുന്നു. കട്ടിംഗ് ഏരിയകൾ ഒരു നല്ല പ്രതലത്തിൽ പൊടിക്കേണ്ടതുണ്ട്.

വ്യക്തിഗത കാസ്റ്റിംഗുകൾ

സ്പ്രൂവിൽ നിന്ന് ഭാഗങ്ങൾ നീക്കം ചെയ്യുകയും ഗേറ്റുകൾ നീക്കം ചെയ്യുകയും ചെയ്ത ശേഷം, വൈബ്രേറ്ററി, മീഡിയ ഫിനിഷിംഗ്, ബെൽറ്റിംഗ്, ഹാൻഡ് ഗ്രൈൻഡിംഗ്, പോളിഷിംഗ് തുടങ്ങി നിരവധി മാർഗങ്ങളിലൂടെ ഉപരിതലം പൂർത്തിയാക്കാൻ കഴിയും. ഫിനിഷിംഗ് കൈകൊണ്ട് ചെയ്യാം, എന്നാൽ പല കേസുകളിലും ഇത് ഓട്ടോമേറ്റഡ് ആണ്.കാസ്റ്റിംഗ് ഭാഗങ്ങൾപിന്നീട് പരിശോധിക്കുകയും അടയാളപ്പെടുത്തുകയും (ആവശ്യമെങ്കിൽ), പാക്കേജ് ചെയ്യുകയും ഷിപ്പ് ചെയ്യുകയും ചെയ്യുന്നു. ആപ്ലിക്കേഷനെ ആശ്രയിച്ച്, നിക്ഷേപ കാസ്റ്റിംഗ് ഭാഗങ്ങൾ അവയുടെ "നെറ്റ് ആകൃതിയിൽ" ഉപയോഗിക്കാം അല്ലെങ്കിൽ വിധേയമാക്കാംമെഷീനിംഗ്കൃത്യമായ പ്രതലങ്ങൾക്കായി.

പോസ്റ്റ് സമയം: ജനുവരി-18-2021