ചാര ഇരുമ്പും ഡക്ടൈൽ ഇരുമ്പും കാസ്റ്റ് ചെയ്യാൻ കഴിയുംമണൽ കാസ്റ്റിംഗ് പ്രക്രിയ, ഷെൽ മോൾഡിംഗ് കാസ്റ്റിംഗ് പ്രക്രിയ (റെസിൻ പൂശിയ മണൽ), നഷ്ടപ്പെട്ട നുരയെ കാസ്റ്റിംഗ്, വാക്വം കാസ്റ്റിംഗ്, നിക്ഷേപ കാസ്റ്റിംഗ്. മണൽ കാസ്റ്റിംഗ് ഏറ്റവും ജനപ്രിയവും ലളിതവുമായ കാസ്റ്റിംഗിൽ ഒന്നാണ്. മണൽ കാസ്റ്റിംഗ് സ്ഥിരമായ പൂപ്പൽ കാസ്റ്റിംഗിനെക്കാൾ ചെറിയ ബാച്ചുകളും വളരെ ന്യായമായ വിലയും അനുവദിക്കുന്നു. ഈ രീതി നിർമ്മാതാക്കളെ കുറഞ്ഞ ചെലവിൽ ഉൽപ്പന്നങ്ങൾ സൃഷ്ടിക്കാൻ അനുവദിക്കുക മാത്രമല്ല, മണൽ കാസ്റ്റിംഗിന് മറ്റ് ഗുണങ്ങളുണ്ട്, ഉദാഹരണത്തിന്, വളരെ ചെറിയ വലിപ്പത്തിലുള്ള പ്രവർത്തനങ്ങൾ. അച്ചുകൾക്കായി ഉപയോഗിക്കുന്ന മണലിൻ്റെ തരം അനുസരിച്ച്, മണൽ കാസ്റ്റിംഗ് മിക്ക ലോഹങ്ങളും കാസ്റ്റുചെയ്യാൻ അനുവദിക്കുന്നു. ഷെൽ മോൾഡിംഗ് കാസ്റ്റിംഗ് പ്രക്രിയയെ പ്രീ-കോട്ടഡ് റെസിൻ സാൻഡ് കാസ്റ്റിംഗ് പ്രോസസ്സ്, ഹോട്ട് ഷെൽ മോൾഡിംഗ് കാസ്റ്റിംഗ് അല്ലെങ്കിൽ കോർ കാസ്റ്റിംഗ് പ്രോസസ് എന്നും വിളിക്കുന്നു. ഗ്രീൻ മണലിനേക്കാളും ഫ്യൂറാൻ റെസിൻ മണലിനേക്കാളും വിലയേറിയ പ്രീ-കോട്ടഡ് ഫിനോളിക് റെസിൻ മണലാണ് പ്രധാന മോൾഡിംഗ് മെറ്റീരിയൽ. മാത്രമല്ല, ഈ മണൽ റീസൈക്കിൾ ചെയ്യാൻ കഴിയില്ല. ഷെൽ മോൾഡിംഗ് ഇരുമ്പ് കാസ്റ്റിംഗ് ഭാഗങ്ങൾക്ക് മണൽ കാസ്റ്റിംഗിനേക്കാൾ ഉയർന്ന വിലയുണ്ട്. എന്നിരുന്നാലും, ദിഷെൽ മോൾഡിംഗ് കാസ്റ്റിംഗ് ഭാഗങ്ങൾകർശനമായ ഡൈമൻഷണൽ ടോളറൻസ്, നല്ല ഉപരിതല നിലവാരം, കുറഞ്ഞ കാസ്റ്റിംഗ് വൈകല്യങ്ങൾ എന്നിങ്ങനെ നിരവധി ഗുണങ്ങളുണ്ട്.

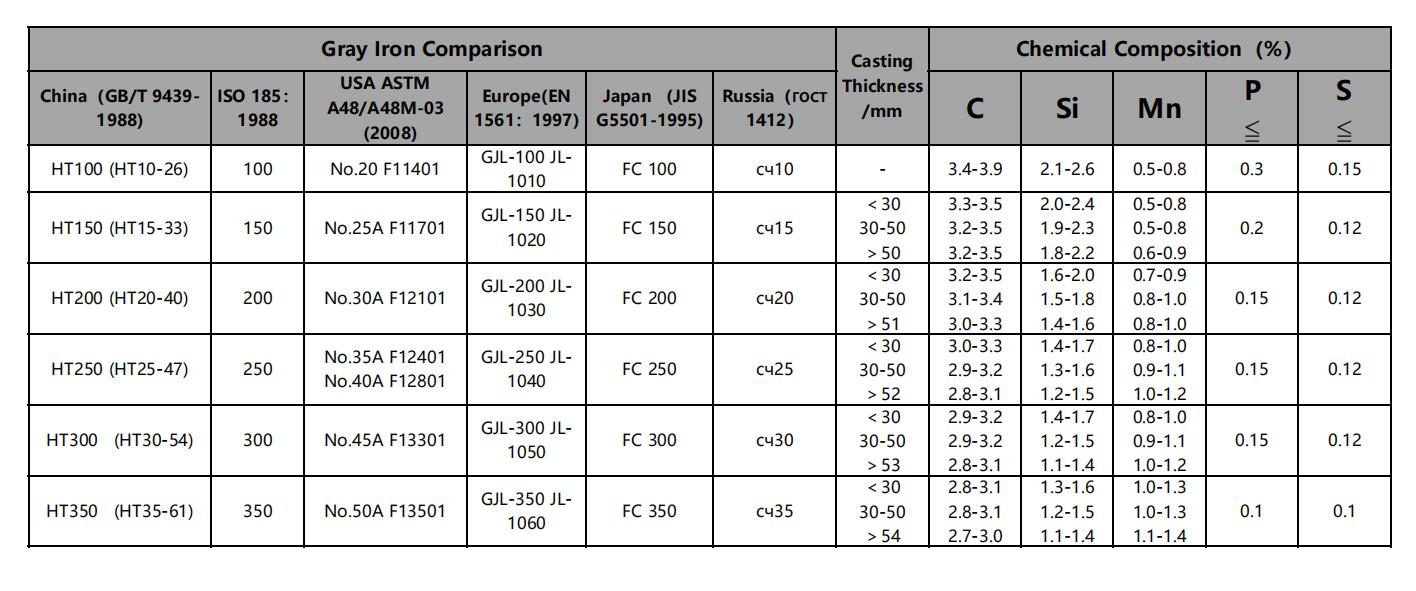

എന്നിരുന്നാലും, ചാര ഇരുമ്പ് കാസ്റ്റിംഗ് ഭാഗങ്ങളും ഡക്ടൈൽ ഇരുമ്പ് കാസ്റ്റിംഗ് ഭാഗങ്ങളും തമ്മിൽ ഇപ്പോഴും ചില വ്യത്യാസങ്ങളുണ്ട്.ഗ്രേ അയൺ സാൻഡ് കാസ്റ്റിംഗ്മറ്റ് ലോഹ രൂപീകരണ പ്രക്രിയകളാൽ നിർമ്മിക്കാൻ ബുദ്ധിമുട്ടുള്ളതോ ലാഭകരമല്ലാത്തതോ ആയ സങ്കീർണ്ണമായ രൂപങ്ങൾ നിർമ്മിക്കുന്നതിന് മിക്കപ്പോഴും ഉപയോഗിക്കുന്നു. മെഷീനിംഗ് എളുപ്പം, ഉയർന്ന കംപ്രസ്സീവ് ശക്തി, മികച്ച താപ ചാലകത, മികച്ച വൈബ്രേഷൻ ആഗിരണം എന്നിവയ്ക്ക് നന്ദി, ചാരനിറത്തിലുള്ള കാസ്റ്റ് ഇരുമ്പ്, നിലവിലെ വ്യവസായ ഉൽപാദനത്തിൽ പോലും വളരെക്കാലമായി ഏറ്റവും വ്യാപകമായി ഉപയോഗിക്കുന്ന കാസ്റ്റിംഗ് ലോഹങ്ങളിലൊന്നാണ്. ചാര ഇരുമ്പിൻ്റെ (സാധാരണയായി 2% മുതൽ 4% വരെ) ടെൻസൈൽ ശക്തിയും യന്ത്രക്ഷമതയും സൃഷ്ടിക്കുന്നതിനുള്ള ഏറ്റവും പ്രധാനപ്പെട്ട ഘടകമാണ് കാർബൺ ഉള്ളടക്കം. ഉരുകിയ കാസ്റ്റ് ഇരുമ്പ് ചില കാർബൺ അവശിഷ്ടങ്ങളെ ഗ്രാഫൈറ്റായി ദൃഢമാക്കുകയും, ലോഹത്തിൻ്റെ സ്ഫടിക ഘടനയ്ക്കുള്ളിൽ ചെറിയ, ക്രമരഹിതമായ അടരുകളായി മാറുകയും, കാസ്റ്റ് ഇരുമ്പിൻ്റെ അഭികാമ്യമായ ഗുണങ്ങൾ വർദ്ധിപ്പിക്കുകയും ചെയ്യുമ്പോൾ, അടരുകൾ ക്രിസ്റ്റൽ ഘടനയെ തടസ്സപ്പെടുത്തുന്നു, ഇത് കാസ്റ്റ് ഇരുമ്പിൻ്റെ സ്വഭാവഗുണമുള്ളതിലേക്ക് നയിക്കുന്നു.

ചാരനിറത്തിലുള്ള കാസ്റ്റ് ഇരുമ്പിൻ്റെ വികസനം പ്രധാനമായും ഉയർന്ന ശക്തിയാൽ നയിക്കപ്പെടുന്നു. മുൻകാലങ്ങളിൽ, ചാരനിറത്തിലുള്ള കാസ്റ്റ് ഇരുമ്പിൻ്റെ പ്രകടനം മെച്ചപ്പെടുത്തുന്നതിനുള്ള പ്രധാന മാർഗ്ഗം കുത്തിവയ്പ്പ് ആയിരുന്നു. സമീപ വർഷങ്ങളിൽ, ഇപ്പോൾ പ്രധാന സമീപനം അലോയിംഗിൽ ശ്രദ്ധ കേന്ദ്രീകരിക്കുക എന്നതാണ്, കൂടാതെ കാസ്റ്റിംഗ് പ്രകടനം മെച്ചപ്പെടുത്തുന്നതിന്, പല ചാര ഇരുമ്പ് ഫൗണ്ടറികളും ഉയർന്ന കാർബൺ തുല്യമായ കാസ്റ്റ് ഇരുമ്പ് ഉപയോഗിക്കുന്നു. കുറഞ്ഞ അലോയ് കാസ്റ്റ് ഇരുമ്പിന് ഇത് വളരെ പ്രധാനമാണ്. അതിനാൽ, എഞ്ചിൻ ബ്ലോക്ക്, മെഷിനറി ഹൗസിംഗ്, മെഷീൻ ബേസ്, കൌണ്ടർ വെയ്റ്റുകൾ, സ്റ്റൗ ഭാഗങ്ങൾ, ബോയിലർ ഭാഗങ്ങൾ, പമ്പ് ഷെല്ലുകൾ തുടങ്ങിയവയുടെ ഇരുമ്പ് കാസ്റ്റിംഗ് ഭാഗങ്ങൾ നിർമ്മിക്കാൻ ചാരനിറത്തിലുള്ള കാസ്റ്റ് ഇരുമ്പ് അനുയോജ്യമാണ്.

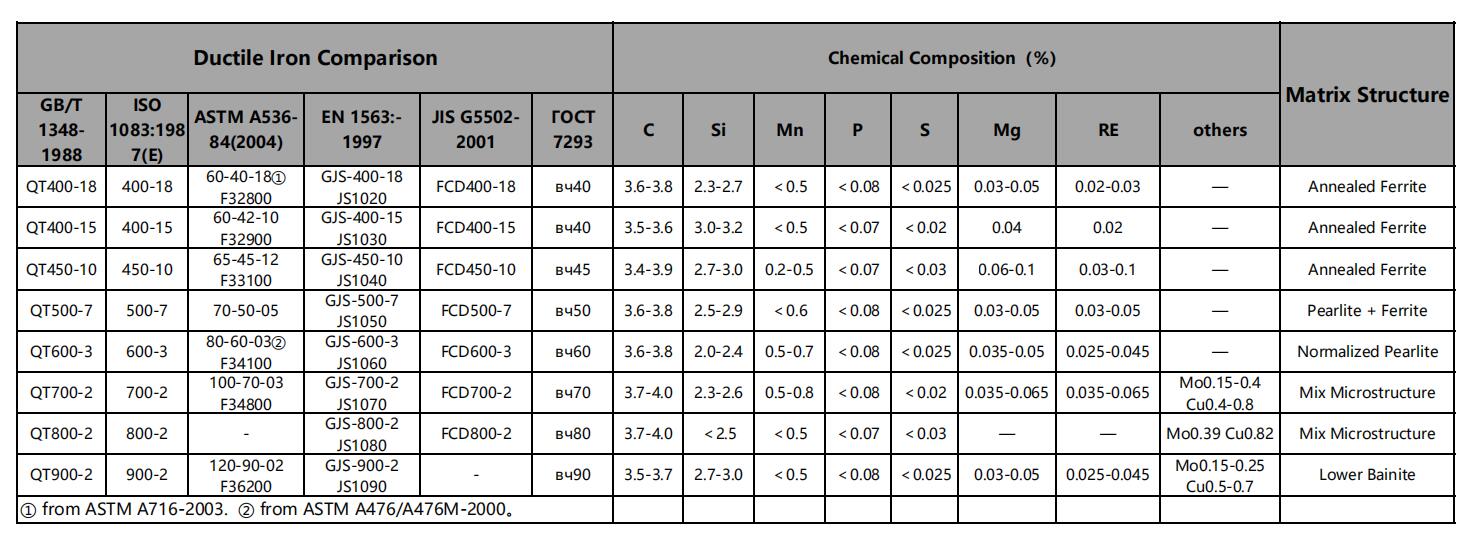

ഡക്റ്റൈൽ ഇരുമ്പ് ഡിസൈൻ ഫ്ലെക്സിബിലിറ്റിയും വെൽഡിഡ് ഫാബ്രിക്കേഷനുകൾക്കും ഫോർജിംഗുകൾക്കുമെതിരെ കുറഞ്ഞ നിർമ്മാണ ചെലവ് വാഗ്ദാനം ചെയ്യുന്നു. ഡക്ടൈൽ ഇരുമ്പിൻ്റെ സൂക്ഷ്മ ഘടനയിൽ, ഗ്രാഫൈറ്റ് അടരുകൾക്ക് പകരം ഗോളാകൃതിയിലുള്ള നോഡ്യൂളുകളായി മാറുന്നു, അങ്ങനെ വിള്ളലുകൾ ഉണ്ടാകുന്നത് തടയുകയും അലോയ്ക്ക് അതിൻ്റെ പേര് നൽകുന്ന മെച്ചപ്പെടുത്തിയ ഡക്റ്റിലിറ്റി നൽകുകയും ചെയ്യുന്നു. ഡക്റ്റൈൽ ഇരുമ്പിന് ഉരുക്കിന് സമാനമായ ഉയർന്ന ടെൻസൈൽ ശക്തിയും കാഠിന്യവുമുണ്ട്.ഇരുമ്പ് കാസ്റ്റിംഗുകൾനിരവധി സ്വഭാവസവിശേഷതകൾ ഉണ്ട്, എന്നിരുന്നാലും, മറ്റ് ഫെറസ് അലോയ്കൾക്ക് എല്ലായ്പ്പോഴും ഏറ്റവും ചെലവ് കുറഞ്ഞ ബദലല്ല. കൂടാതെ, കൃഷി, ഓട്ടോമോട്ടീവ്, ഹൈഡ്രോളിക്സ്, റെയിൽ ട്രെയിനുകൾ, വാണിജ്യ ട്രക്കുകൾ, എയ്റോസ്പേസ് വ്യവസായങ്ങൾ എന്നിവയുൾപ്പെടെ നിരവധി നിർമ്മാണ വ്യവസായങ്ങളിൽ ഡക്ടൈൽ ഇരുമ്പുകൾ വ്യാപകമായി ഉപയോഗിക്കുന്നു.

പോസ്റ്റ് സമയം: ജനുവരി-27-2021